Myths and facts about the meerschaum pipe

Author:

Don Duco

Original Title:

Fabels en feiten over de meerschuim pijp

Publication Year:

2009

Publisher:

Pijpenkabinet Foundation

Grondstof en eigenschappen

In tegenstelling tot wat velen denken heeft meerschuim niets te maken met de schilden van de inktvissen die op het strand worden gevonden. Deze rugschildjes zijn goed voor in de vogelkooi om de snavels van gevangen vogels scherp te houden. Meerschuim heeft ook niets van doen met geperste vogeleieren[1] of de versteende schuimkoppen van de golven van prehistorische zeeën zoals wel wordt beweerd. De pijpengrondstof is gewoon een mineraal, maar wel een heel bijzondere.

Het is wel beweerd dat meerschuim op koraal lijkt en misschien niet toevallig luidt het Turkse woord voor koraal mercan.[2] Heel aannemelijk is dat in dat woord de oorsprong van de benaming meerschuim ligt. Dat talloze mensen vervolgens een associatie met het schuim van de zee hebben gemaakt, berust dus op louter fantasie. Juister is de vergelijking van meerschuim met speksteen omdat de eigenschappen van beide steensoorten dicht bij elkaar liggen. De chemische formule van meerschuim luidt: Mg4Si6O15(OH)2•6H2O.[3]

Meerschuim is een vette, zachte steensoort ook wel omschreven als magnesium silicaat die even gemakkelijk te bewerken is als leerdroge klei. Geologen noemen meerschuim sepioliet en het is die naam die voor de verwarring met de sepia, het rugschild van de inktvis heeft gezorgd. Maar er zijn talloze andere aanduidingen. Zo wordt er gesproken van foam clay, de Latijnse benaming is spuma marina. De Turken benoemen het met lületaschi[4] hetgeen zoveel betekent als het Amerikaanse pipe stone, materiaal geschikt om pijpen van te maken. In veel Europese talen is het dus wat ongelukkig gekozen woord meerschuim letterlijk overgenomen of vertaald.[5] De Engelsen spreken van meerschaum, de Fransen van écume de mer, de Italianen van spuma di mare.[6i]

Een bijzondere eigenschap van meerschuim is het lichte gewicht. In water blijft het even drijven voordat het langzaam zinkt. Wanneer het volledig met water doordrenkt is, laat het zich als zeep snijden. In droge toestand is het bewerken vergelijkbaar met zachtere houtsoorten. Tenslotte zorgt vuur ervoor dat het enigszins verhardt en juist dat is voor pijpen geschikt om het voorwerp voldoende stevigheid te geven. Kenmerkend voor meerschuim is ook dat het nauwelijks andere toepassing heeft gekend dan voor pijpen. Alleen de kleine stukjes worden soms voor snuisterijen gebruikt.

Noten

[1] E. Cardon, Le musée du fumeurs traitant du tabac et la pipe, Paris, 1866, p 226. Eppe Ramazzotti & Bernard Mamy, Pipes et Fumeurs de Pipe, un art, des collections, Paris, 1981, p 52.

[2] Morgenroth, 1999, p 31.

[3] Ook als: 3 S1O2 MgO 2H2O of 2 MgO2 SO2 14H2O. Levárdy, 1994, p 114. H4Mg2Si3O10 – Mg2Si3O8.4H2O – Mg3Si4O11.5H2O – 3SiO2MgO.2H2O – 2MgO3SiO2.14H2O – Mg4/H2O/3/OH/2 - Si6O11.3H2O.

[4] Cardon, 1866, p 233. Lulet aché is pijpenstenen. H. Aschenbrenner, Der Pfeifen-Omnibus, Oldenburg, 1939, p 22. Mark Rien & Gustaf Nils Dorén, Tabago, a picture- book of tobacco and the pleasures of smoking, Munich,1960, p 54.

[5] Rapaport, 1999, p 11.

[6] Otto Pollner, Die Pfeifenmacher zwischen Rennstein und Rhön, Leopoldshöhe, 1997, p 67. Meldt nog Spaans espuma de mar en Deens merskum.

Vindplaatsen en winning

Meerschuim is geen algemeen voorkomende delfstof. Slechts op een beperkt aantal plaatsen in de wereld wordt het gevonden. De bekendste is de streek tussen Ankara en Istanbul met als centrum Eskisehir (Eski-Sjehr).[1] Wereldwijd zijn er echter meer vindplaatsen. Ook uit Tanzania bij het Amboseli meer in het gebied van de Kilimanjaro komt meerschuim voor. Verder bestaan er andere wingebieden die minder bekend zijn omdat zij nooit tot productie van pijpen hebben geleid. Enkele van deze streken zijn de Krim, Griekenland en de omgeving van Madrid.[2] Ook in de Verenigde Staten wordt meerschuim op verschillende plaatsen gevonden.[3]

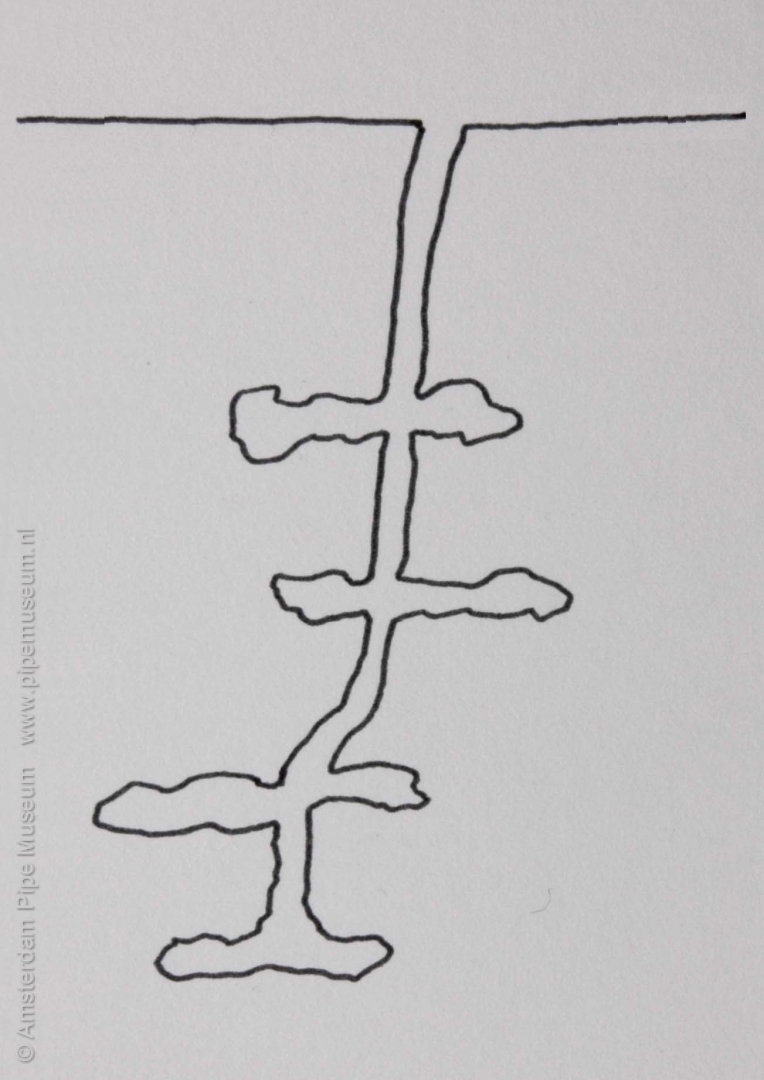

De winning vindt plaats in mijnen met een eenvoudige schacht die recht naar beneden gaat naar de lagen waarin de delfstof in klompen wordt gevonden (afb. 1). Op een diepte van tussen de tien en de dertig meter wordt meerschuim in mijnbouw gedolven. De rijkste lagen bevinden zich op grotere diepte onder het aardoppervlak; sommige bronnen overdrijven hierover.[4] De mijnbouw is bepaald geen aangenaam werk en vaak zijn het kinderen die in deze nauwe schachten omlaag worden getakeld. Eenmaal onderin vertakt de mijn zich naar alle kanten waar de klompen meerschuim uit de omringende klei weggegraven worden.

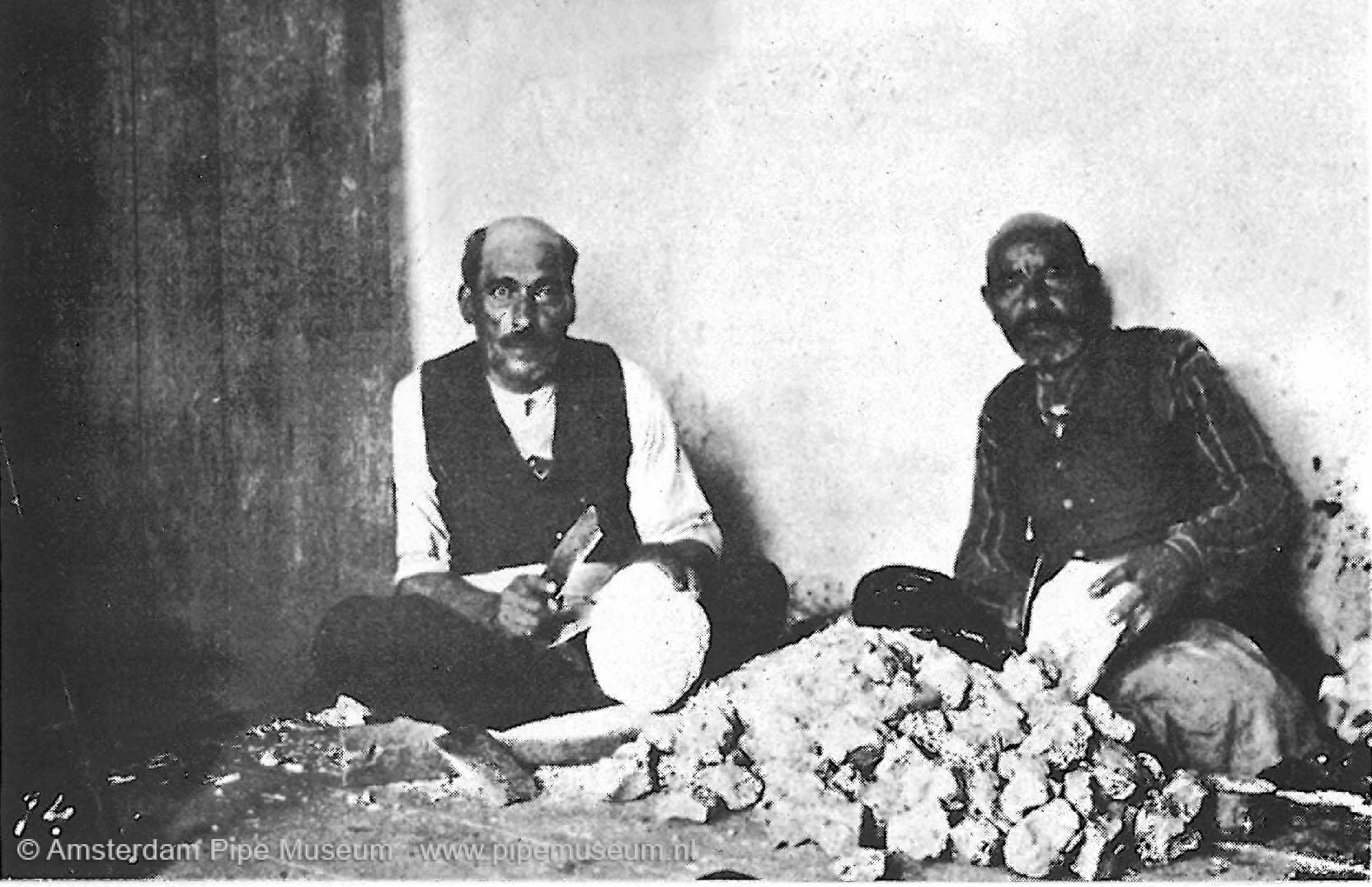

In de lagen verschilt het voorkomen van het meerschuim sterk en het delven is alleen haalbaar wanneer er van een flinke concentratie sprake is. De meeste stukken en brokken hebben de grootte van een vuist, zelden gaat het om grotere klompen. Toch worden incidenteel stukken met een doorsnee van meer dan dertig centimeter aangetroffen. De vrijgegraven brokken worden in een bakje omhoog getakeld. Omdat de buitenzijde van de brokken ruw en oneffen is worden zij schoongemaakt door met een mes de korrelige vervuilde huid weg te snijden (afb. 2). Zo ontstaan uit de onooglijke stukken (afb. 3) afgeronde klompen (afb. 4) die voor verwerking geschikt zijn. De kleinste stukjes worden gebruikt voor het snijden van broches, het maken van kralen of andere snuisterijen. De grotere stukken dienen vrijwel zonder uitzondering voor de pijpenproductie.

Vanuit het wingebied worden de brokken meerschuim in kisten verkocht. Die handel vindt al ruim twee eeuwen plaats.[5] In de negentiende eeuw bedroeg het gewicht van zo’n kist tussen de 35 en 40 kilogram.[6] Voor de koper was het altijd een verassing wat hij in die kist zou aantreffen. De grootte van de klompen varieerde nogal en hetzelfde gold voor de kwaliteit. Vooral in de negentiende eeuw moet de verkoop gigantisch zijn geweest. De export van de grondstof vanuit Turkije gaat tot ongeveer 1960 door, hoewel de omvang geleidelijk verminderde.

Noten

[1] Alfred Dunhill, The Pipe Book, London, 1924, p 234. Geschreven als Eskisher. Aschenbrenner, 1939, p 21. Eppe Ramazzotti & Bernard Mamy, Pipes et Fumeurs de Pipes, Paris, 1981, p 52. Eschi-Seher (l’antique Dorylaeum) in Anatolië.

[2] Cardon, 1866, p 226. Montmartre bij Parijs levert geen meerschuim maar gips. Idem, p 229. Wel gevonden in Seine-et-Marne en le Gard. Idem, p 231. Madrid, het meerschuim is hier bruindooraderd en weinig geschikt. Raufer, 1876, p 5. Ook Montmarte bij Parijs. Pollner, 1997, p 68. Noemt ondermeer Bosnië, Griekenland, Portugal en Frankrijk.

[3i] Ehwa, 1974, p 74. Noemt als Amerikaanse wingebieden Arizona en South-Carolina. Levárdy, 1994, p 114. Pennsylvania, South Carolina, Utah en New Mexico.

[4] Aschenbrenner, 1939, p 21. 20-80 meter. Mark W. Rien & Gustaf Nils Dorén, Das Neue Tabago Buch, Hamburg, 1985, p 87. In het Tanganjika gebied 40 tot 80 meter. Guyot, 1992, p 86. Spreekt van 300 tot 400 meter (de auteur verwisselde waarschijnlijk de voetmaat uit de Engelse bron met de Europese meter). Ehwa, 1974, p 74. 150 tot 350 feet.

[5] Cardon, 1866, p 233. Kisten meten 75 x 18 x 38 centimeter en wegen 17 kilogram. Zij bevatten stukken van hetzelfde formaat en dezelfde kwaliteit. De prijs varieert van 600-800 franc voor inferieure kwaliteit tot 1800-2000 franc voor de goede kwaliteit. Aschenbrenner, 1939, p 21. Brokken gesorteerd op grootte van 35 tot meer dan 600 stuks per kist. Levárdy, 1994, p 115. De klompen werden gesorteerd op grootte en varieerden van 25 tot 200 stuks per kist. Pollner, 1997, p 68. Citeert een bron uit 1797.

[6] Ramazzotti, 1981, p 52.

Kwaliteit

Meerschuim kent veel kwaliteiten en niet alle soorten zijn even geschikt om pijpen van te maken. Een pijp van meerschuim moet idealiter licht van gewicht zijn, daarnaast helder van kleur, bij voorkeur egaal wit en verder is de porositeit van groot belang. De beste klompen werden als subliem aangeduid, gemeten naar hun lichte gewicht en helderwitte kleur; verder onderscheidt men nog vier mindere soorten[i]. Naast de prachtig witte meerschuim komen ook gelige brokken voor. Minder geschikt zijn vlekkerige stukken, die doorgaans worden bijgekleurd om toch verkoopbaar te zijn. Daarnaast bestaan zelfs donkere soorten meerschuim tot aan zwart toe.

Het beoordelen van de grondstof naar kleur, gewicht, porositeit en textuur is een vak op zich. Het verdelen van de brokken naar kwaliteit gebeurt doorgaans door de baas van de pijpenmakerij. Hij kan op het oog bepalen hoe de kenmerken zich verhouden zodat hij weet aan welke pijpenmaker een klomp meerschuim het beste kan worden afgegeven. Het vakmanschap van de pijpenmaker bepaalt uiteindelijk het resultaat van het product. Daarbij is het zaak uit de steen een zo groot mogelijk product te maken, zonder dat oneffenheden en verkleuringen zichtbaar of storend zijn.

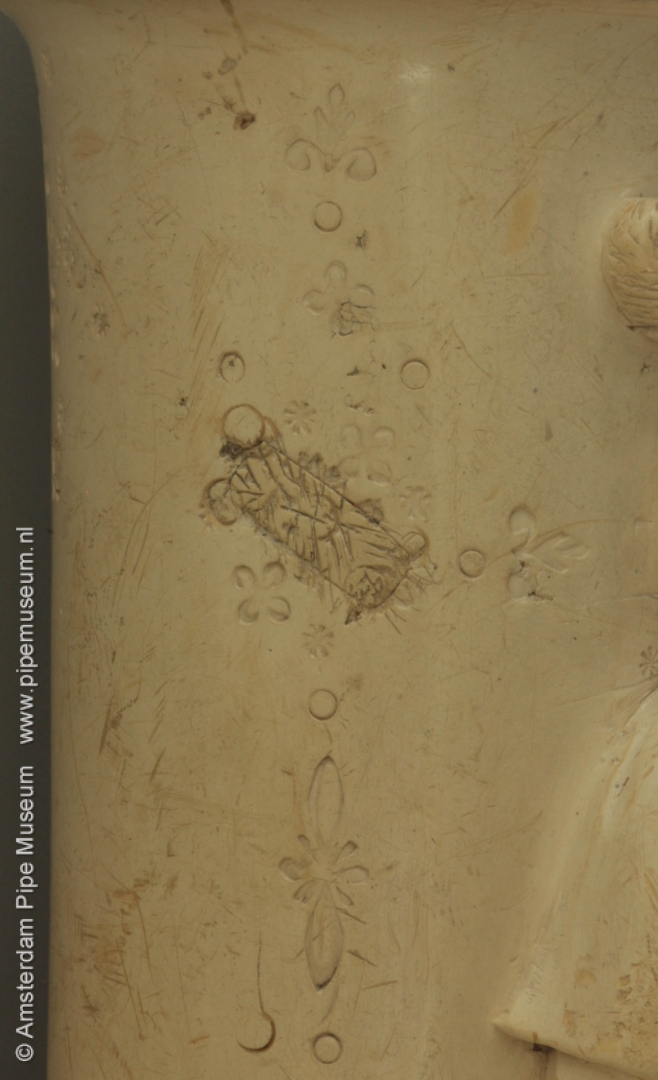

Hoewel op het eerste gezicht homogeen, is meerschuim dat niet. Veel klompen bevatten insluitsels en stukjes die harder zijn dan het omringende materiaal en soms zijn zelfs dunne lijnen van kleilagen zichtbaar. Daarenboven is de steen naar binnen toe doorgaans zachter. Het vormgeven dient dus met een vaste hand en met een grote mate van voorzichtigheid te gebeuren. Onvermijdelijk ontstaat soms toch een oneffenheid veroorzaakt door een onverwachte lagenstructuur of een plaatselijke verontreiniging. In antieke pijpen zien we dat een enkele keer terug door een wonderlijke lijn van een kleilaag die door het product loopt (afb. 5) of in ergere gevallen doordat een stukje meerschuim in het oppervlak moest worden ingezet (afb. 6).

Schaarste aan meerschuim was al gauw reden het materiaal te vervalsen. Dat is op grote schaal gebeurd, zowel in het wingebied als in de productiecentra. Het zuivere product wordt daarom tegenwoordig met de term blokmeerschuim aangeduid. De meest bekende imitatie heet Weense meerschuim of composiet

ier gaat het niet om de echte mineraal zoals die wordt gevonden, maar om meerschuimafval dat wordt vermalen en met lijm wordt vermengd. Bij imitatie meerschuim worden de voorwerpen dus van meerschuimpasta geperst en na drogen bijgesneden. Daarnaast bestaat er nog massameerschuim ook wel pseudo meerschuim genoemd, dat andere grondstoffen als uitgangpunt heeft. Op het oog is het resultaat hetzelfde. Nadeel van massameerschuim is echter dat het materiaal beduidend minder poreus is en bij het gebruik dus weinig vocht absorbeert. De smaak van de pijp zal daardoor minder rond en vaak scherper zijn terwijl de kleuring in de loop van de tijd tegenvalt. Op het oog zijn de twee soorten overigens nauwelijks te onderscheiden. Alleen het ondoordringbare voorkomen en het hogere soortelijke gewicht verraden dat het om een imitatie gaat.

Noten

[1] Cardon, 1866, p 232. Sublime, supérieure, première, deuxième.

[2] Catalogus Budapest, 2000, p 63. Gesproken wordt van Viennese meerschaum.

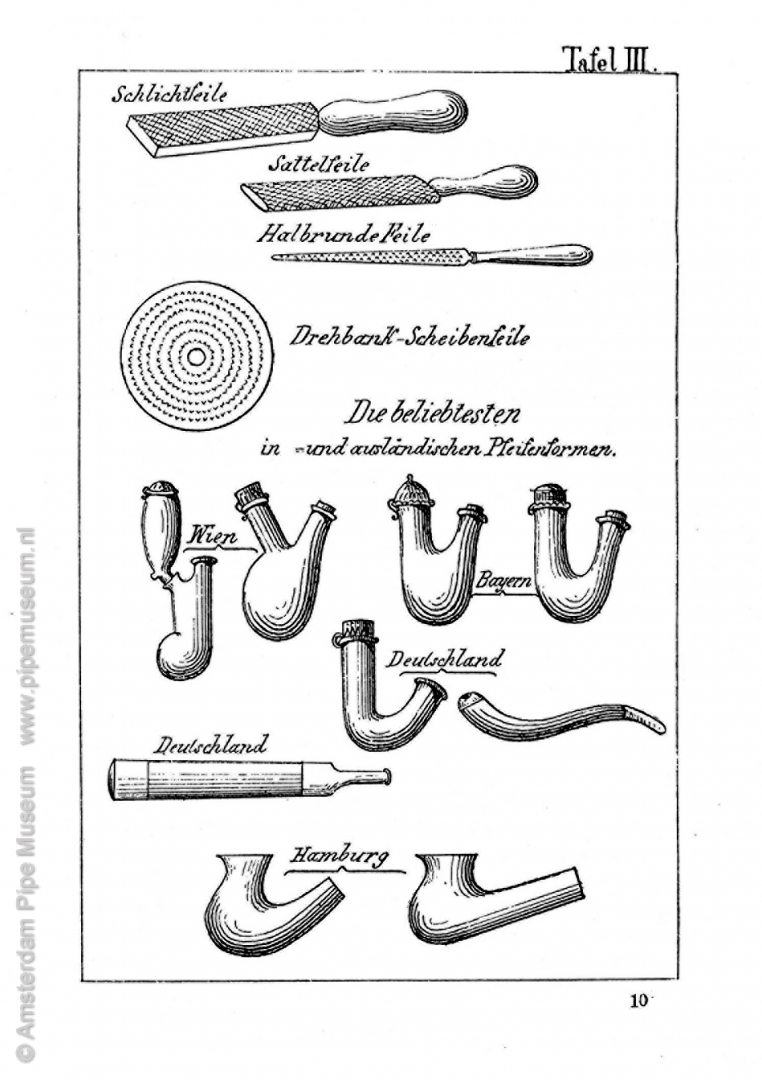

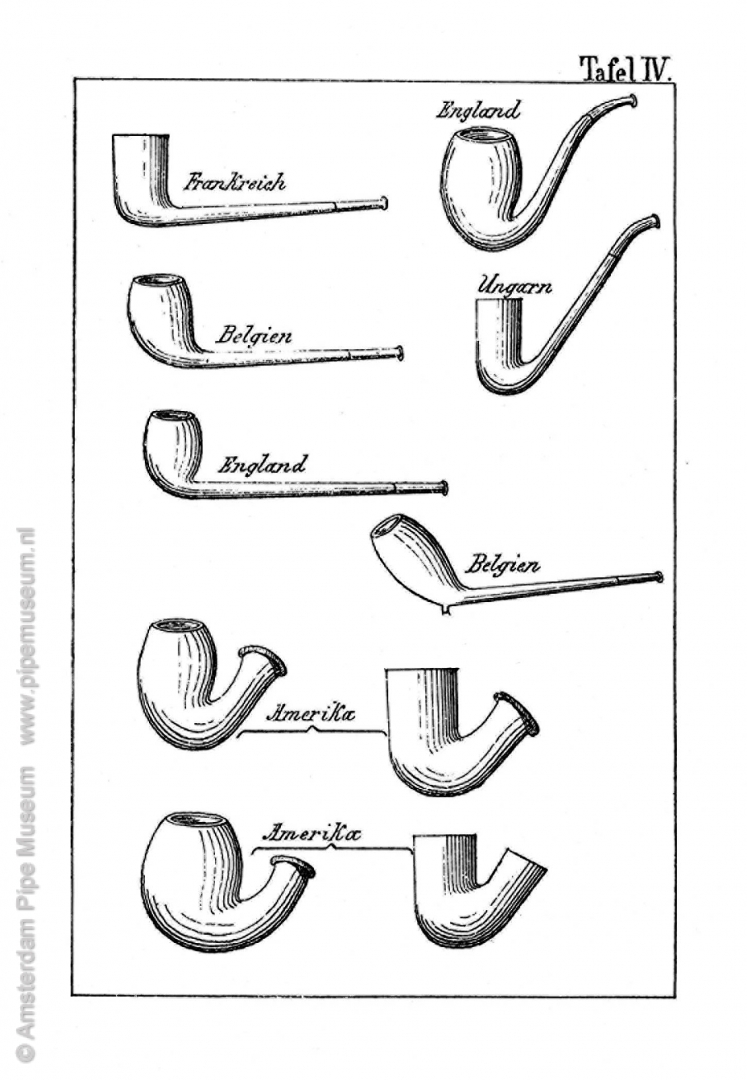

Bewerking tot pijp

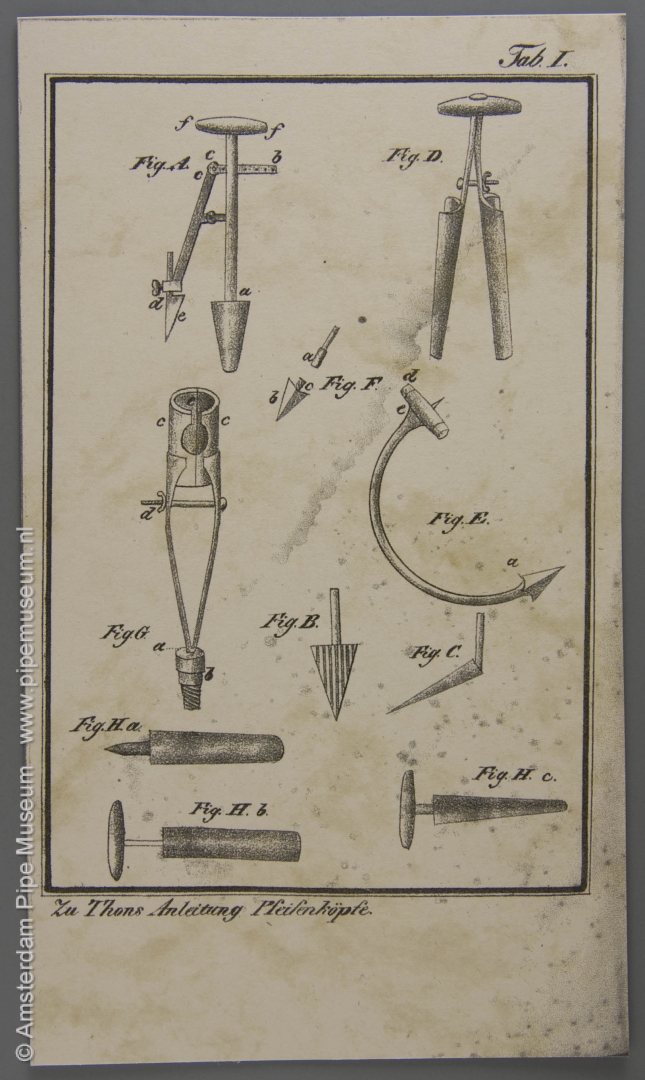

Standaard gaat het bij meerschuim pijpen om de vervaardiging van losse koppen, voorzien van een korte afgeknotte steel, aanvankelijk naar het eind licht verzwaard. Klompen meerschuim zijn namelijk nooit groot genoeg om er een steelpijp van te maken, bovendien zou het voorwerp niet sterk genoeg zijn. De afgeknotte steel, al dan niet met een manchet wordt aan een separaat roer bevestigd. Hoewel bij de productie van meerschuim pijpen altijd gesproken wordt van het snijden kent het eigenlijke pijpenmaken veel meer handelingen. Als eerste worden de gladgemaakte brokken meerschuim met een mes tot ruwe pijpen voorgevormd.[1]

De belangrijkste handeling van het pijpenmaken is het definitief vormgegeven dat grotendeels op een draaibank plaatsvindt. Vanwege de kwetsbaarheid van het materiaal moet dit draaiwerk zeer behoedzaam gebeuren. Met een lepelboor worden de ketelruimte en de opening in de steel aangebracht. Daarna wordt de pijp uitwendig vormgegeven, opnieuw op een draaibank om er zeker van te zijn dat het voorwerp een mooie, strakke cilindrische vormgeving krijgt.

Op de draaibank worden de ketel- en steelopening benut om de pijp goed in te spannen, zodat de pijpenkop en het eindstuk van de steel volmaakt kunnen worden afgedraaid. De zogenaamde pijpenhals, het gedeelte dat de ketel met de steel verbindt, laat zich echter slecht draaien. Dit werk moet met de hand worden gedaan, al blijft de pijpenkop wel vastgeklemd in de draaibank. Mede dankzij het zachte materiaal kan de draaier deze achterhoekse plaatsen gemakkelijk bijsnijden door het voorwerp met de hand bij halve slagen te draaien. Jarenlange ervaring maakt dat dit werk vlekkeloos kan gebeuren zodat ook deze delen van de pijpenkop mooi strak worden uitgevoerd (afb. 7).

De pijpendraaiers die dit werk verrichten werken met een eenvoudige met de voet aangedreven draaibank. Het afwisselen van aandrijven door trappen en draaien vraagt veel ervaring. Het werk van de draaiers is totaal tegengesteld aan dat van de snijders die voor het artistieke element zorgen. Het draaien is vooral een zaak van vakmanschap, het efficiënt vormgeven van de pijp zonder onvolkomenheden. De pijpensnijders komen pas aan de beurt wanneer de pijp grotendeels voltooid is. Het gedeelte van de pijp dat snijwerk krijgt, wordt door de pijpendraaier uitgespaard als een onafgewerkte cilinder of rechthoekig blokje op het reeds vormgegeven halffabricaat.[2]

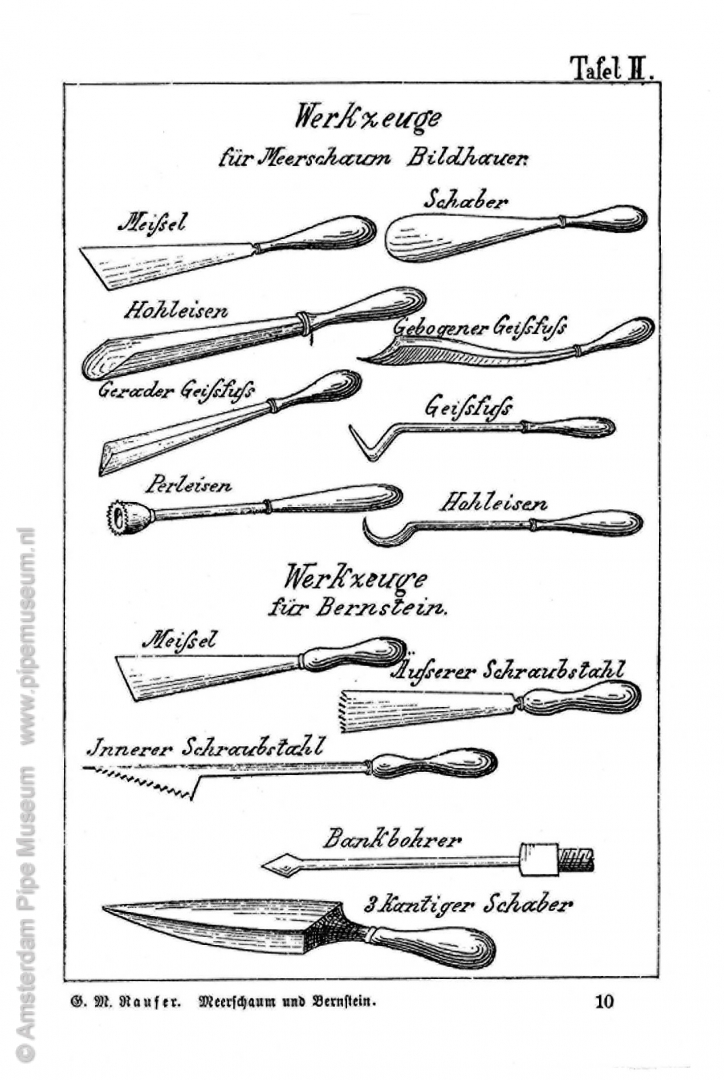

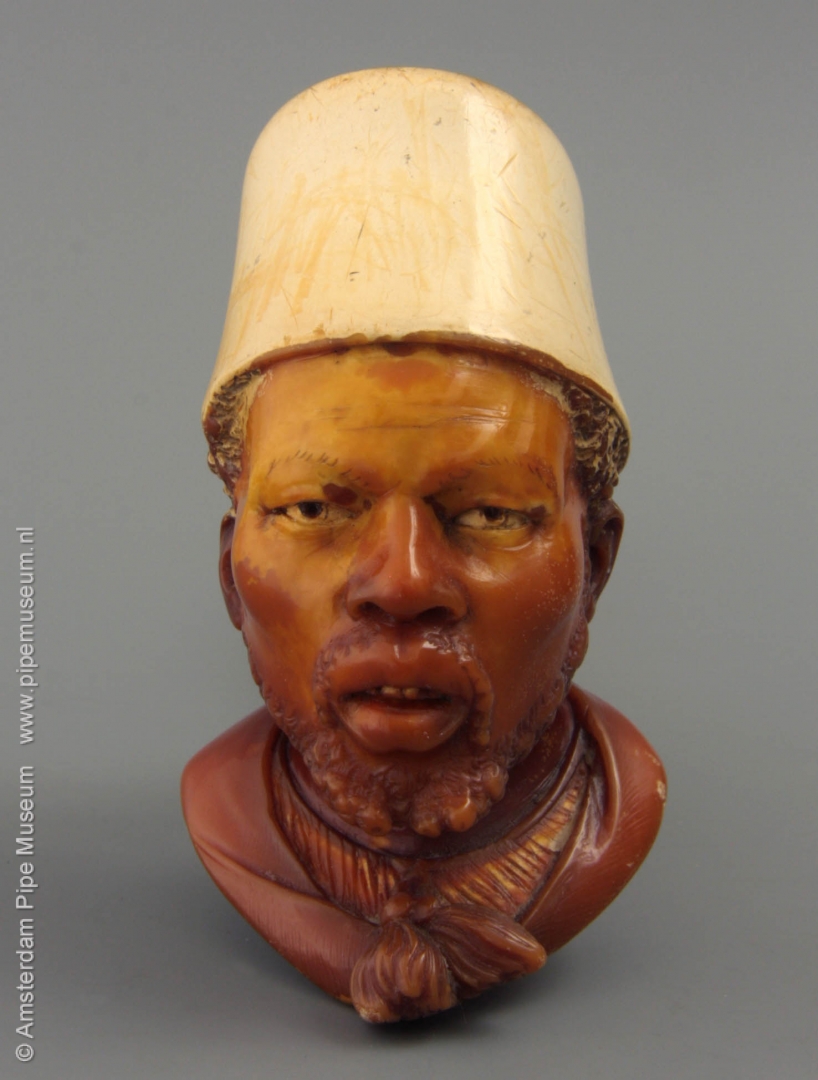

De snijder dient zich vervolgens op de klomp te oriënteren waaruit de decoratie moet worden gestoken en een goede samenwerking tussen de draaier en de snijder zorgen ervoor dat deze blokjes precies pas van formaat zijn. Tijdverlies door het onnodig wegsteken van meerschuim is niet gewenst. Voor het snijden wordt het materiaal opnieuw op vochtigheid gebracht zodat het zich gemakkelijk laat bewerken.[3] De snijder weet uit ervaring dat het meerschuim van hardheid kan verschillen en dient dus behoedzaam te werk te gaan. Zijn instrumentarium bestaat uit een dozijn verschillende mesjes die ieder eigen kenmerken opleveren (afb. 8). Zo zijn er bijvoorbeeld speciale puntige instrumentjes om de halfronde pupillen van de ogen aan te brengen. Net als het draaiwerk gaat het snijden op snelheid en doorgaans worden de lonen op basis van productie uitbetaald.

Na het vormgeven worden de pijpen twee tot drie weken te drogen gelegd en dan volgt de nabehandeling die vaak het geheim van de fabriek is. De afwerking vervolmaakt niet alleen het product in esthetisch opzicht maar is ook van groot belang voor de doorrookkwaliteit van de pijp. Als eerste wordt het voorwerp nagelopen op eventuele oneffenheden. Deze stopt men met een mengsel waarvan meerschuimgruis het hoofdbestanddeel is. Dan volgt het licht schuren of polijsten eerst met kalk of beenderas, soms ook met puimsteen. Vervolgens wordt het voorwerp in een talkbad gedaan om een mooie egale kleur te krijgen.

Noten

[1] De wijze van vervaardiging is opgetekend in verschillende publicaties, de oudste uit 1799, samengesteld door A. Tomas. Zie ook: Levárdy, 1994, p 11. Rapaport, 1999, p 17. Morgenroth, 1999, p 48.

[2] Pollner, 1997, p 83. Worden in Ruhla Posten genoemd.

[3] Lutz Libert, Von Tabak, Dosen und Pfeifen, Leipzig, 1984, p 89. In Wenen en Ruhla worden de pijpen nat bewerkt, in andere plaatsen niet. Otto Pollner, Tabakpfeifen aus zwei Jahrhunderten, über die Pfeifendrechsler in Westfalen und Lippe, Bad-Qeynhausen, 2000, p 165. Half uur in het water en dan een paar uur het vocht er goed door laten trekken. De brokken worden naar gewicht gesorteerd omdat de lichte stukken even blijven drijven, terwijl de zwaardere zinken.

Kleur

De belangrijkste nabehandeling is echter het koken van de pijp in was of stearine of een combinatie van beide. Deze was dringt in het oppervlak en geeft de pijp een mooie glans en een aangenaam glad oppervlak. De meest luxe afwerking wordt aangeduid met double cire, die vooral bij versierde pijpen werd toegepast. Een gedeelte van de decoratie wordt sterker geïmpregneerd waardoor deze stukken bij het doorroken minder teer en nicotine absorberen en dus lichter van kleur blijven (afb. 9). De wasbehandeling bepaalt verder de wijze van kleuren en naar het schijnt behoren de pijpen met de aanduiding culottage garanti tot de mooist doorrokende soort. Soms wordt de pijp na de wasbehandeling nog nagepolijst met een dot paardenhaar gevolgd door het wrijven met een wollen doek.

Wanneer de tint van het meerschuim tegenvalt wordt deze in lijnolie gedrenkt en dergelijke pijpen worden met oliekoppen aangeduid.[1] Hun kleur varieert van gelig tot grijzig naar donker-roodbruin, soms hebben zij een gespikkeld oppervlak (afb. 10). Dergelijke pijpen kleuren minder tijdens het roken. In een aantal gevallen worden de pijpen voorgekleurd om bij verkoop al de status van een aangerookte pijp te hebben. Het kleuren kan heel subtiel zijn en slechts een lichte tot gelige tint hebben waarbij alleen de ketelopening op een ijzeren plaat bruingebrand is. Deze afwerking staat bekend onder de naam calciné (afb. 11). In andere gevallen is de bewerking grondiger gedaan en zijn de pijpen met behulp van plantensappen zoals notenolie donkerrood geworden. Vanaf 1860 komt zelfs de effen zwarte meerschuim pijp in de mode.[2] Bij donker gekleurde koppen spreken we van goudron (afb. 12). Een laatste vinding is de néo-goudron, geen echte meerschuim pijp maar samengesteld uit geperst meerschuimgruis vermengd met verpulverd bruyèrehout.[3] Overigens is het goed te weten dat alle gekleurde pijpen in eerste instantie bijgewerkte oneffenheden of verkleuringen in de steen moeten verdoezelen.

Noten

[1] Aschenbrenner, 1939, p 26. Pollner, 1997, p 85. Ölköpfe of Ruhla-Köpfe.

[2] Raufer, 1876, p 48.

[3] Guyot, 1992, p 94.