Manufacture and maintenance of the press mold

Author:

Don Duco

Original Title:

Vervaardiging en onderhoud van de persvorm

Publication Year:

1989

Publisher:

Pijpenkabinet Foundation

Description:

Introductory article on the manufacture and maintenance of the metal press molds used in pipe making.

Het geheim van een vakbekwaam pijpmaker, die van witbakkende klei tabakspijpen perst, zit voor een belangrijke deel in de kwaliteit van de persvorm. Wanneer deze gemaakt wordt door een kundige vormsmid of pijpvormmaker dan voldoet deze aan alle eisen van kwaliteit en zorgt voor een prachtig eindproduct. Toch is dat niet voor lang want door slijtage heeft de persvorm geen eeuwigheidswaarde.

Wie met klei werkt kent haar eigenschappen! De fijne, tamelijk vette pijpeklei moet redelijk taai verwerkt worden en is bij het persen destructief voor de messing mal. De kaster, de pijpmaker die de pijp perst, gebruikt forse kracht wanneer hij de pijpekop uitholt. Deze kracht doet geweld aan de in een bankschroef geklemde persmal. Het overschot aan klei verlaat schurend tussen de naden de vorm en wanneer zo’n duizend pijpen geperst zijn is de eerste slijtage zichtbaar.

Dit artikel behandelt de totstandkoming van de persvorm vanaf het idee voor een bepaald pijpmodel tot op het moment waarop de persvorm gereed is voor productie. Verder gaat het in op het onderhoud van de mal en laat zien hoe slijtage werd tegengegaan. Dat vormonderhoud is heel specifiek en garandeerde een persvorm waarin een strak product tot stand kon komen. Bij de bespreking worden niet alleen de oorspronkelijke vaktermen geduid, maar komen ook de specifieke gereedschappen ter sprake die in de vormmakerij werden gebruikt.

De vervaardiging van een persvorm

Bij de vervaardiging van een persvorm onderscheiden we verschillende stappen. De eerste is het ontwerpen van het pijpmodel ofwel het maken van een prototype, dat het definitieve uiterlijk van de te vervaardigen pijp heeft. Wanneer het om een nieuw pijpmodel gaat, wordt deze met de hand gemaakt. Daarvoor kan klei, hout, gips of een ander materiaal worden gebruikt (afb. 1). Gaat het echter om de reproductie van een bestaande pijpvorm, dan is meestal al een zogenaamde kern of proefmodel aanwezig. Vaak werd een bestaande pijpekop als model gebruikt. Desgewenst kan zo’n model worden aangepast wanneer de mode was veranderd of de afnemer een wijziging verlangde.

Het prototype van de pijp is meestal massief en wordt bovenop de pijpekop voorzien van een kroon, een cilindrische verhoging en bij de steel krijgt deze een verlengd steeleinde als aanloop. Dit proefmodel wordt gebruikt als voorbeeld voor het maken van de vormdoos, de persvorm of persmal, ook wel pijpvorm of minder gelukkig vormkast genoemd. De persvorm omschrijft het pijpmodel en kenmerkt zich aan de buitenzijde door enkele nokken of hechten waarin pen-gat verbindingen zijn aangebracht om de vorm te sluiten. De meeste pijpvormen bestaan uit twee delen, alleen wanneer het ontwerp gecompliceerder is kiest men voor drie of meer delen.

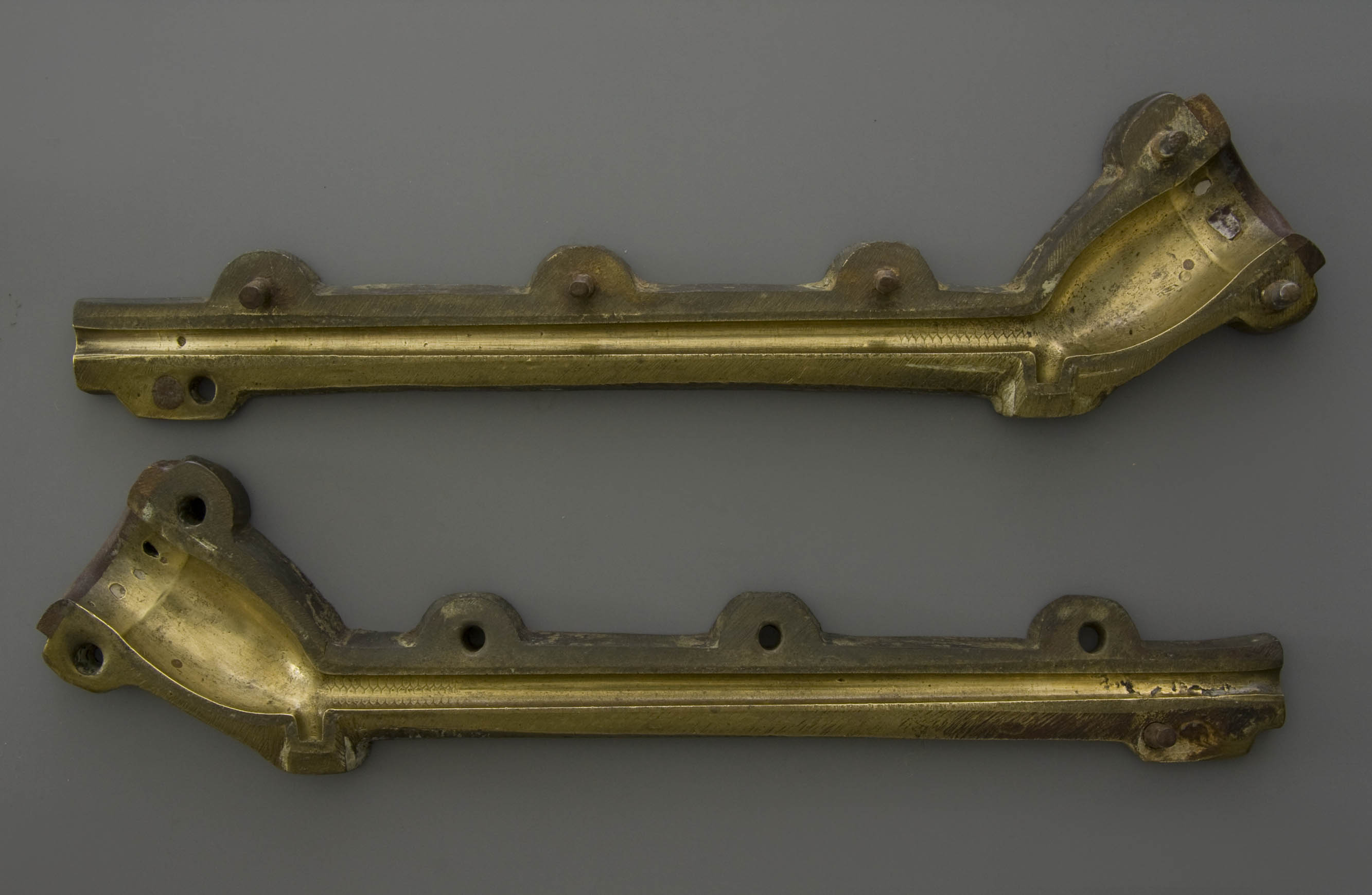

Voor het gieten van een nieuwe persvorm is een zogenaamde prentvorm nodig, die er precies zo uitziet als het beoogde eindproduct alleen de prentvorm heeft nog geen sluitpennen. De prentvorm wordt door de vormmaker gemaakt en is aanvankelijk van hout of gips. Voorbeelden daarvan bleven niet bewaard. In latere tijden maakt men de prentvorm van metaal (afb. 2). Grote pijpenfabrieken beschikken over een hele reeks van dergelijke metalen prentvormen in uiteenlopende soorten en maten (afb. 3). Deze prentvorm is in feite dus de moedermal voor de uiteindelijke persvorm. De kern ofwel het proefmodel van de pijp past in deze prentvorm.

Het gieten van de persmal is werk voor een kopergieter. In centra waar de pijpenijverheid beter ontwikkeld is, kunnen dit gespecialiseerde vormmakers zijn, die zich volledig op de vervaardiging van persvormen hebben toegelegd, in andere centra is dit een gewone geelgieter. Bij het gieten is de prentvorm het uitgangspunt om tot een geschikte persvorm te komen. Deze prentvorm wordt in gietzand afgedrukt en het voorvoegsel prent slaat dus op de afdrukfunctie van dit voorwerp.

Het maken van de gietmal voor de persvorm gebeurt op een vlakke houten plaat met behulp van twee houten vormkasten. Eerst wordt het model, de prentvorm dus, met talkpoeder bestoven en op de houten plaat gelegd. Daaromheen plaatst men de onderkast en met behulp van pennen wordt de prentvorm tegen verschuiven behoed. Vervolgens wordt vormzand op het voorwerp verspreid en aangestampt. Wanneer het vormzand is gladgestreken wordt de vormkast omgedraaid en hierop een tweede vormkast, de zogenaamde bovenkast geplaatst. Ook hierin wordt vormzand aangestampt totdat de prentvorm volledig verdwenen is. Het geheel moet nu drogen, want vocht leidt tot mislukking bij het gieten.

Is het vormzand voldoende gedroogd dan worden de giet- en luchtkanalen in het zand geboord tot deze de prentvorm bereiken. In de gieterij wordt deze handeling aangeduid met aansnijden. Tenslotte maakt men met een mes de twee vormkasten van elkaar los en kan men deze openen om de prentvorm te verwijderen. Vervolgens worden de twee kasten weer op elkaar geplaatst en is het moment gekomen het voorwerp te gieten.

Bij het gieten wordt vloeibare messing in het gietkanaal gegoten, terwijl langs de luchtkanalen de lucht kan ontsnappen. Het vloeibare metaal wordt bij beetjes ingegoten, totdat ook alle luchtkanalen gevuld zijn. Dan is het tijd om het messing te laten afkoelen en uitharden. Aan het gietwerk van de pijpvormen worden verschillende eisen gesteld. Er mogen geen luchtbelletjes in het gietsel komen, want die verzwakken de vorm en geven pokdalige plekken op de pijp. Ook moet het koper de juiste hardheid hebben. Bij een verkeerde legering kan het materiaal te zacht zijn waardoor de persvorm te snel zal slijten. Daarnaast is te hard koper verkeerd aangezien het slecht kan worden bewerkt en bovendien breekbaarder is.

Na het afkoelen wordt het gietstuk of de gietling (afb. 4) uit de vormkast genomen en volgt het afwerken. Dat is hard nodig want de ruwe vormdelen zien er dan nog onooglijk uit en moeten door de vormmaker tot een bruikbare persmal bewerkt worden. Eerst worden de giettappen (afb. 5) afgezaagd en daarna worden de gietnaden en de giethuid (afb. 6) verwijderd. Vervolgens wordt met verschillende metaalbeitels, raspen en vijlen het oppervlak aan de binnenzijde van de vorm bewerkt tot dit spiegelglad is. Het verschil tussen het ruwe gietwerk en het gepolijste oppervlak is groot (afb. 7). Het uitvlakken van de vorm is overigens een precies werkje waarbij voor de modelzuiverheid het reeds gemelde prototype van de tabakspijp ter controle wordt gebruikt (afb. 8).

Daarna boort de vormmaker gaten in de nokken en bevestigt hierin de sluitpennen om een goede hecht te krijgen (afb. 9). Deze sluitpennen zijn van ijzer en hebben een licht conische vorm zodat zij goed klemmen. De pennen worden zo in de persvorm aangebracht dat zij zich in de linker vormhelft boven de pijp bevinden en in de rechter vormhelft onder de pijp. Reden daarvoor is dat bij het openen van de vorm gedurende het productieproces de sluitpennen de vers geperste pijp niet zullen beschadigen, terwijl de persvorm toch minimaal geopend hoeft te worden.

In de kroon, het bovenstukje boven de pijpekop dat als aanloopstuk van de stopper fungeert, worden ten slotte de stuurpennen aangebracht. Deze pennen zorgen ervoor dat wanneer de stopper de vorm in gaat om de binnenzijde van de ketel te persen, de wand van de pijpekop op alle plaatsen de juiste dikte krijgt. Behalve voor het sturen van de stopper behoeden deze pennen de vorm ook tegen slijtage. Als stuurpennen gebruikt de vormmaker vaak gewone hoefnagels, die tot een zekere diepte in de kroon van de mal worden geslagen. Uiteraard zijn daarvoor eerst gaten voorgeboord. Vervolgens slaat de vormmaker de uiteinden krom en plet deze aan de binnenzijde totdat de vereiste dikte is verkregen (afb. 20).

Wanneer de vorm perfect sluit en ook het pijpmodel het gewenste uiterlijk heeft gekregen, dan wordt de nieuwe vorm vol lood gegoten. Het loodafgietsel, loodmodel genoemd, wordt als archiefexemplaar bewaard (afb. 9). Dit voorwerp dient later bij het herstellen van de vorm zowel als controle voor de vormzuiverheid als voor versteviging tijdens het werk van de vormmaker. Tevens kan het loodmodel het voorbeeld zijn voor het gieten van een nieuwe persvorm en vervult dan de rol als prototype. Soms wordt ter controle van het pijpmodel ook wel een gipsafgietsel gebruikt (afb. 10) om een pijpmodel van de ene vorm naar de andere te kopiëren.

Versieringen in de persvorm worden meestal door een graveur aangebracht, die zich speciaal op dit soort werk heeft toegelegd. Bij de decoraties onderscheiden we twee hoofdgroepen. De oudste en meest toegepaste is de vormvolgende reliëfdecoratie verkregen door een combinatie van graveer- en drevelwerk. Deze soort is vooral in Gouda tot grote fijnheid ontwikkeld en goed plastische klei maakt scherpe afdrukken mogelijk. De minutieuze decoratie is het snelst en meest trefzeker aan te brengen door slagstempels te gebruiken (afb. 16). Wanneer men met behulp hiervan de voorstelling opbouwt, hoeft de graveur alleen de verbindende lijnen, die het verband in de decoratie aanbrengen met de hand te steken. De pijpmaker spreekt van gesneden vormen en gesneden pijpen wanneer hij het respectievelijk over gegraveerde vormen en versierde pijpen heeft.

In de negentiende eeuw, wanneer men het assortiment pijpen met figurale decoraties uitbreidt, worden de voorstellingen niet langer in het vlak aangebracht maar voorgemodelleerd en meegegoten. De artisticiteit richt zich nu meer op het kunstmodelleerwerk dan op het metaalsnijwerk. Toch moest de gietling van dergelijke vormen nog uitgebreid worden bijgewerkt, vergelijkbaar met het ciseleren van zilverwerk. Het modelleerwerk van deze figurale pijpen bestaat op twee niveaus: de originele modelleringen dikwijls met grote artisticiteitswaarde en de kopieën daarvan die simpelweg werden nagegoten van bestaande pijpen en daarom vaak ook een fractie kleiner zijn.

Het onderhoud van de vorm

Wanneer de persvorm in het bedrijf in gebruik wordt genomen, brengt de schurende werking van de klei slijtage teweeg. Het persen van kleipijpen gaat nu eenmaal met forse kracht gepaard, veroorzaakt door de druk van de bankschroef en het drijven van de stopper in de ketel. Wanneer de pijpvorm geruime tijd in gebruik is, manifesteert die slijtage zich. Eerst slijt de scherpte van de randen van de vorm en daarna lopen ook de pen-gat verbindingen iets uit. Bij het product is die slijtage al snel zichtbaar omdat de vormnaden niet direct op de klei insnijden, maar randen of vellen op de steel achterlaten. Deze moeten met behulp van een zogenaamde schenker of pijpmakershaakje weggesneden worden. Gevolg is dat het afwerken van de pijp arbeidsintensiever wordt. Dan is het tijd geworden voor een zogenaamde ophaalbeurt.

In de pijpmakerij spreekt men bij een dergelijke kleine beurt van het afnemen of ophalen van een vorm, maar ook wel van het opmaken. De aanduiding afnemen heeft betrekking op het uit de vorm tikken van de sluitpennen en doelt dus vooral op het beter sluitend maken. Met ophalen wordt eerder geduid op het aanscherpen van hetzij de vormnaden, hetzij van de decoratie. Het opmaken is meer een algemeen woord voor herstelwerk. Het lijkt er echter op dat de drie vaktermen vaak door elkaar worden gebruikt.

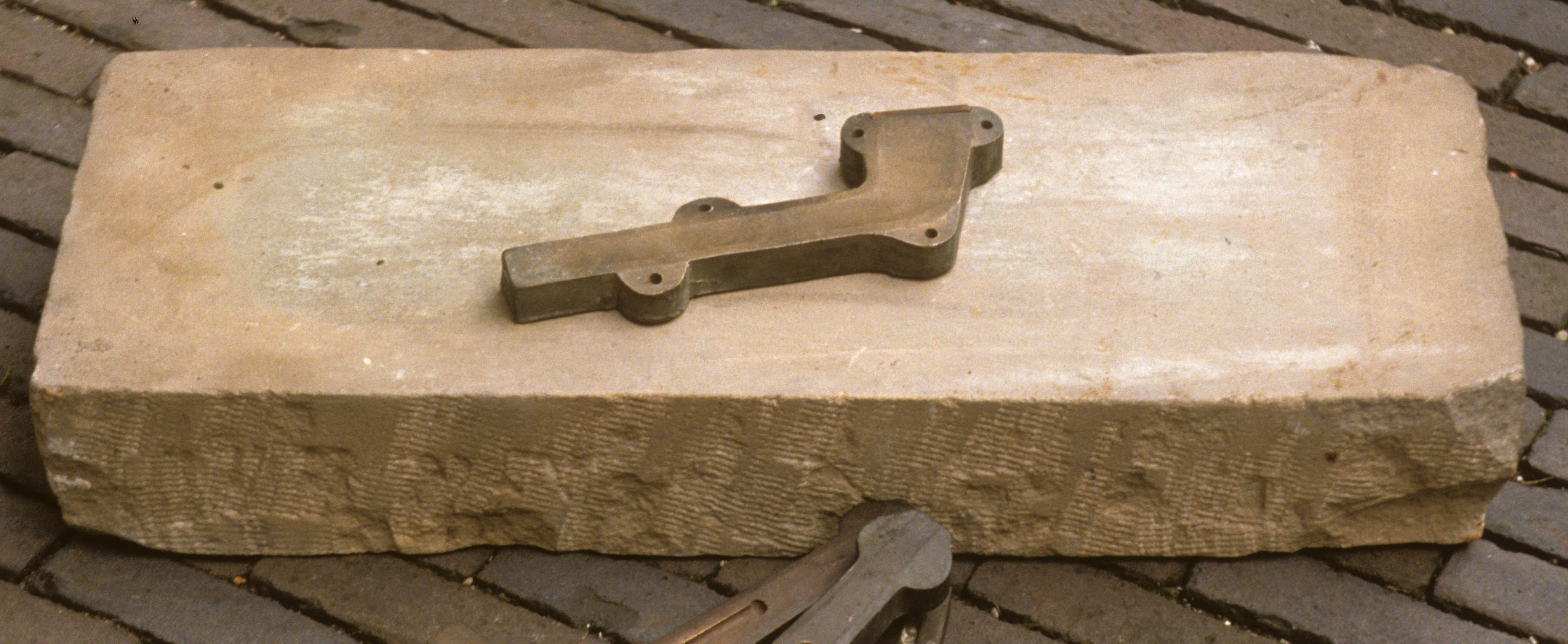

Voor het opmaken gaat de persvorm naar de vormmakerswerkplaats terug. Daar haalt de vormmaker de sluitpennen uit de vormhelften om vervolgens beide helften op een grote platte zandstenen slijpsteen van zo'n zestig centimeter lengte te scherpen (afb. 11). Het is begrijpelijk dat door het aanscherpen van de naden, die in feite als snijranden fungeren, steeds enig koper wordt weggeslepen. Onvermijdelijk wordt de persvorm daardoor geleidelijk dunner en lichter. Vervolgens worden de pennen in de gaten teruggezet en vastgeslagen. Vaak worden dezelfde pennen gebruikt. Zijn die te dun geworden, dan worden nieuwe pennen geplaatst die een fractie dikker zijn. Soms worden ook de stuurpennen bijgesteld. De vorm is nu weer voor productie gereed. Bij al deze werkzaamheden dient het loodmodel (afb. 8) als controle voor de vormzuiverheid van de pijp.

Bij een klein bedrijf wordt het herstelwerk aan de pijpvorm door de baas zelf verricht en dit gebeurt meestal in de avonduren. Dan kunnen de knechten overdag gewoon doorwerken. Bij de grotere fabrieken, die een eigen vormmakerij hebben, krijgen de werknemers voor het verstellen van een vorm verzuimkosten uitbetaald, omdat deze gedwongen worden enige tijd stil te zitten. In de loonregeling van de firma Goedewaagen uit 1914 wordt hiervoor een bedrag van 25 cent vermeld en dat staat gelijk aan ongeveer een uur wachttijd.[1] Het ophalen van een vorm kostte dus blijkbaar een uur, teruggerekend naar het loon van de arbeider in die tijd.

Pijpen in een meermalen opgehaalde persvorm gemaakt, krijgen geleidelijk een licht ovale ketel en ook de steel raakt langzamerhand afgeplat (afb. 24). Dan is het tijd voor een grote ophaalbeurt. Vooral voor de betere kwaliteit pijpen is het niet acceptabel dat de vorm uitlubbert en bij dat soort persvormen gebeurt het herstelwerk vaker en zorgvuldiger. De vormmaker vijlt dan de ketel en de steel in de vorm iets uit, zodat de pijp zijn oorspronkelijke modelzuiverheid terug krijgt. Het grove werk gebeurt met een ketelfrees (afb. 12), voor het fijnere werk wordt een speciale vijl gebruikt (afb. 13). Ook de steel wordt dan uitgediept zodat deze weer perfect rond is en dat gebeurt met een specifiek type vijl (afb. 14) of met een metaalbeitel (afb. 15). Ter controle wordt ook hierbij weer het loodmodel gebruikt en als dit goed past is de vorm weer in orde. Begrijpelijk is het dat men door dit vijlen het pijpmodel als het ware geleidelijk door de persvorm heen vijlt zodat de wand van de pijpekop steeds dunner wordt totdat deze uiteindelijk aan de buitenzijde door de vormkast heen komt. Op dat moment is de vorm definitief afgeschreven.

Bij gedecoreerde vormen doet zich bij een grote ophaalbeurt een probleem voor. Bij het uitdiepen van het pijpmodel sleep men ook iets van de decoratie weg, die daarna weer moest worden aangescherpt. Hiervoor diende de vorm terug te gaan naar de graveur of zilversmid. Dankzij het gegeven dat de decoratie is opgebouwd uit slagstempels is het bijwerken van de gravering betrekkelijk snel te verrichten (afb. 16). Bij een kleine ophaalbeurt worden alleen enkele details aangescherpt. De grote ophaalbeurt is ingrijpender van aard. Nu worden grotere delen van de ketel uitgeslepen en wanneer de gravering is bijgestoken wekt de aangescherpte decoratie soms de indruk vervangen te zijn.

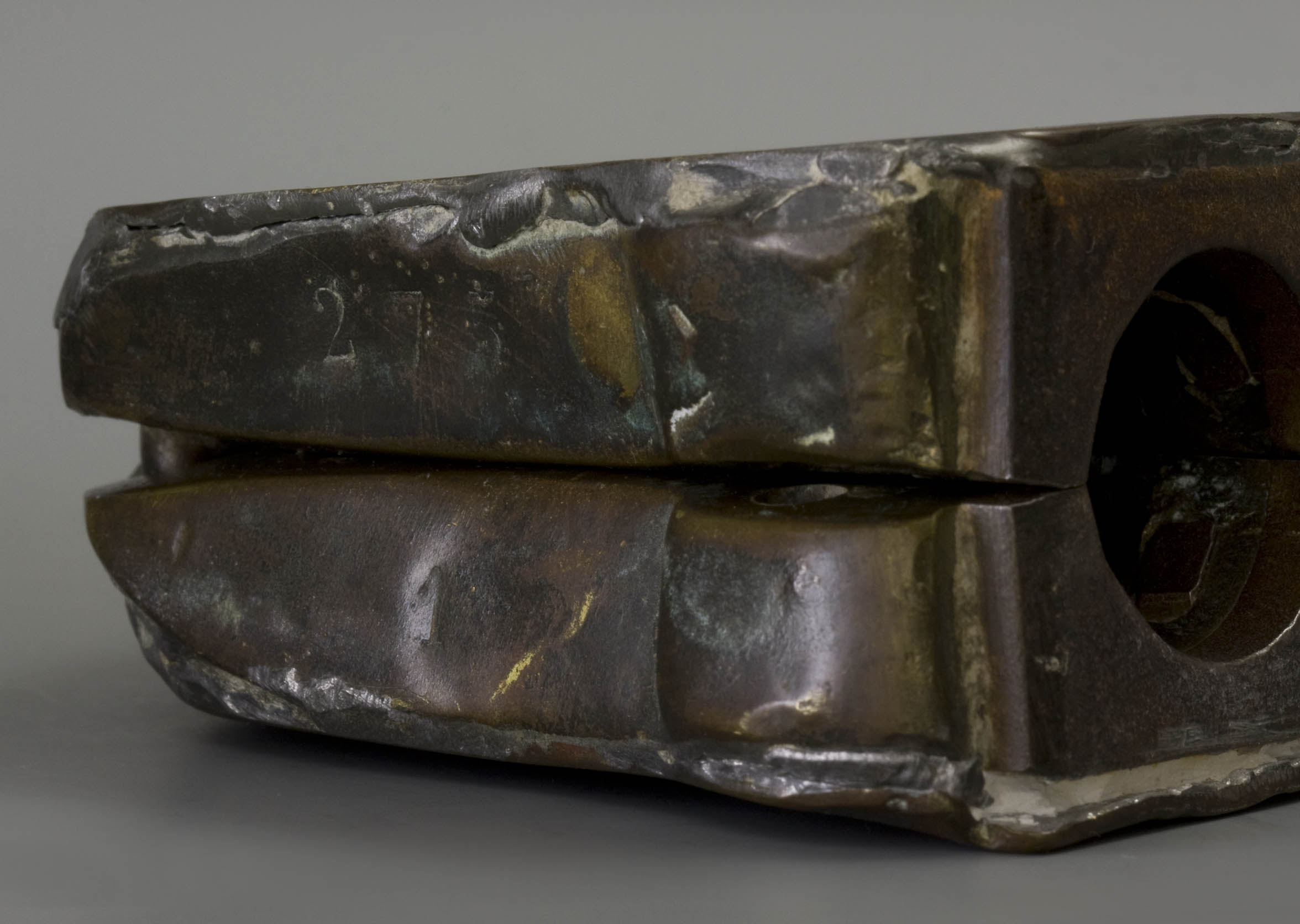

Naast het ophalen van de vorm worden ook geregeld kleine veranderingen of herstellingen verricht. Zo wordt er op de hiel een vormmerk bijgeslagen, of wordt er juist een verwijderd. Ook dienen zo nu en dan wijzigingen aan de in de vorm gegraveerde merken verricht te worden. Bij het verwijderen van merken wordt het merk dikwijls uitgeboord en de ruimte met een koperstaaf opgevuld. Dergelijke wijzigingen zijn later alleen nog te herkennen aan een lichte verkleuring in het messing. Die verkleuring wordt veroorzaakt door een afwijkende legering die met een andere tint oxideert (afb. 17). In andere gevallen wordt een harde tinsoldeer gebruikt (afb. 18). Een opmerkelijke verandering is een weggewerkte houder voor een optisch glaasje (afb. 19). Al deze aanpassingen zijn op pijp zelf niet zichtbaar. Tot de categorie herstellingen behoren ook het aanscherpen van de directielijn (afb. 21), het opdrijven van de steelranden (afb. 22), het repareren van een scheur of het verzetten van een sluitpen. Een vaker toegepaste reparatie is het plaatsen van een ijzeren stopperplaat als versteviging van de ketelopening (afb. 23).

Iets over de levensduur

De levensduur van de pijpvorm hangt nauw samen met de kwaliteit van het product die men beoogt. Een pijp van de beste, zogenaamde porceleijne kwaliteit dient een strak en smetteloos model te hebben. Zo'n vorm wordt eerder afgedankt dan een persvorm voor een groffe pijp. Wanneer een vorm continu in productie is, is de gebruiksduur voor de betere kwaliteit pijp ongeveer een jaar. Voor de eenvoudige tot laagwaardige producten kan de vorm gemakkelijk een jaar of drie dienst doen, bij langer gebruik is dat aan het uiterlijk van de pijp echter wel zichtbaar.

Pijpen geperst in afgereden vormen hebben vaak een onstabiel model en een licht oneffen oppervlak. Omdat de klei met name aan de bovenzijde van de ketel het sterkst schuurt, zijn de slijtsporen daar het duidelijkst. De kroon ofwel het aanloopstuk in de persvorm heeft aanvankelijk een scherpe overgang met de eigenlijke pijpekop, de reeds gemelde directie. Geleidelijk verliest deze zijn scherpte totdat deze vrijwel is weggesleten (afb. 21). Voor de tremsters is het afsnijden van de kroon van de geperste pijp door te onscherp geworden directielijn niet meer duidelijk. Dat resulteert daarom dikwijls in een licht scheve ketelopening, soms zelfs met een lelijke insnoering van de directie op de filtrand.

Over de levensduur van de persvorm informeren bewaard gebleven rekeningen ons. Aan de Stadspijpenfabriek in Gouda worden per jaar ongeveer 40 vormen geleverd.[2] Op twaalf jongens die kasterswerk verrichten betekent dit dat de knapen drie vormen per jaar verslijten. Dat is een onverwacht hoog aantal maar mogelijk komt dit doordat het om jeugdige en betrekkelijk onervaren werknemers ging. De rollen die zij van de rolder aangeleverd kregen, waren vermoedelijk dikwijls te zwaar, waardoor de vormslijtage beduidend groter was. Een andere bron over de duurzaamheid van de persvorm is een lijst van in- en uitgaande goederen uit de pijpmakerij van Pieter Goedewaagen van 1870.[3] Daaruit leren we dat men ongeveer twintig persvormen per jaar afdankte. Gezien het aantal kasters in die fabriek, betekent dit dat een knecht iets minder dan een jaar uit dezelfde persvorm kon werken eer deze werd afgedankt.

Zij het niet met zekerheid is het mogelijk aan een persvorm af te lezen welke oplage men daaruit ongeveer heeft gemaakt. Na iedere ophaalbeurt neemt het gewicht van de persvorm door het slijten van het messing af. Bij een nieuwe vorm is de kastdikte soms meer dan vier centimeter. Per ophaalbeurt verliest de vorm minder dan een millimeter aan dikte maar op tien ophaalbeurten is het gewichtsverlies goed zichtbaar. Uiteindelijk is de vorm licht geworden met een dikte van minder dan drie centimeter (afb. 24). De dunste zone bevindt zich dan aan weerszijden van de ketel waar deze nog maar één of enkele millimeters dik is. In zeldzame gevallen wordt de levensduur verlengd door de hele vormdoos met een metalen plaat te verstevigen (afb. 25). Uiteindelijk komt de ketelwand door de vormkast heen en wordt de persvorm omgesmolten.

De productie-aantallen uit een bepaalde persvorm laten zich ook berekenen. Uitgaande van de levensduur van één jaar voor een persvorm en een weekproductie van dertig gros worden maximaal 1500 gros pijpen gemaakt ofwel ruim 200.000 exemplaren. Bij minder algemene pijpmodellen of specifieke decoraties achterhaalt de mode de gebruiksperiode van de persvorm in plaats van dat de vorm opslijt. Dat geldt voor de meeste persvormen die tot op de dag van vandaag bewaard zijn gebleven.

Het vormmakersambacht

De oudste pijpvormen moeten door een smid of geelgieter zijn gemaakt. Wellicht zijn dit dezelfde lieden die voor de tinnegieter de gietvormen maakten. Wanneer de pijpenijverheid enige omvang krijgt, komen er in steden als Amsterdam en Gouda gespecialiseerde ambachtslieden, die zich op het maken van pijpvormen toeleggen. In andere steden zorgen gewone geelgieters voor dit werk, al dan niet in combinatie met andere ambachtslieden. Wanneer pijpmakers in hun eigen regio geen persvorm konden krijgen, lieten zij deze in een andere plaats maken. Veel pijpen met regionale kenmerken wijzen op een specifieke vormgieter die uitging van een bepaald prototype en de kenmerken daarvan komen we in andere centra niet tegen.

In Gouda ontwikkelt de vormmakerij zich tot op hoog niveau, hetgeen verband houdt met de productveredeling in dat centrum en de omvang van de nijverheid. Reeds vanaf 1650 werken in die stad gespecialiseerde pijpvormmakers die voor het merendeel van de pijpmakers de persvormen verzorgen. In 1692 vinden we in Gouda drie pijpvormmakers[4] en gedurende de hele achttiende eeuw blijven deze gespecialiseerde vaklieden een belangrijke taak vervullen. De Goudse vormmakers zijn eveneens lid van het pijpmakersgilde en enkelen hebben naast de vormmakerij ook een eigen pijpmakerij. Hoewel sommige vormmakers van naam bekend zijn, kan er geen werk aan hen worden toegeschreven. Daarnaast leveren verschillende andere ambachtslieden een aanvullende bijdrage want in het vormmakersambacht is het uitbesteden van specifieke werkzaamheden gebruikelijk. Zo worden de verfijnde decoraties van de pijpvormen door een goud- en zilversmid uitgevoerd. Daarnaast levert de smid de bij de persvorm behorende stoppers en ander ijzerwerk zoals de vorm- en stuurpennen.

In de achttiende eeuw nemen sommige grotere bedrijven een eigen vormmaker in dienst, die voor het onderhoud van het gereedschap zorgt en deze persoon houdt ook vaak toezicht op de kasterswinkel. Hij beschikt over een eigen herstelwerkplaats waar de persvormen worden afgenomen en bijgewerkt. De meer vaardige lieden onder hen betrekken gietlingen bij de geelgieter en werken deze eigenhandig tot gebruiksklare persvormen af. Later gebeurt zelfs het gieten in de eigen vormmakerij.

In de negentiende eeuw, als de omvang van de nijverheid terugloopt, groeit het belang van de vormmakerij bij de grotere zelfstandige werkplaats. Sommige pijpenfabrieken richten hiervoor een speciale afdeling in, niet alleen voor herstelwerkzaamheden maar ook voor het maken van gietlingen en het afwerken tot kant en klare persvormen. Soms vertoont het gereedschap uit zulke werkplaatsen eigen kenmerken waaraan de hand van een bepaalde vormmaker herkend kan worden. In ieder geval is het gereedschap per centrum sterk gestandaardiseerd en onderscheiden we regionale verschillen.

Het gereedschap dat de vormmaker voor het plegen van onderhoud gebruikt is een specialisatie apart. In een herstelwerkplaats van een eenvoudige pijpmakerij beschikt men al snel over enkele tientallen specifieke werktuigen om het productiemateriaal op peil te houden. Een uitgebreide en goed uitgeruste vormmakerswerkplaats bezit zelfs enkele honderden gespecialiseerde instrumenten. Voor iedere handeling is een speciaal werktuigje vereist, dat vaak in een reeks verschillende formaten voorhanden is. Vrijwel iedere soort gereedschap heeft zelfs een eigen benaming. Sommige van deze namen zijn in inventarislijsten teruggevonden, al is de betekenis helaas vaak onduidelijk.[5] Voorbeelden zijn kopstrokers, pissebedden, duitjes en opdrijvers.

Van andere gereedschappen is de functie wel bekend. Zo gebruikt men metaalbeitels (afb. 15) om de steel uit te diepen. Een ruimer, een tapse vijl dient om de gaten voor de vormhecht te vergroten. Een frees, een zwaar uitgevoerd soort schraper wordt benut om de ketel groter te maken (afb. 12), een pasmaat is de voorganger van de schuifmaat. Uit de Goudse pijpmakerijen is alleen van de firma P. van der Want Gzn. en van de firma De Jong enig vormmakersgereedschap bewaard gebleven. Een interessante schenking van de slagstempels uit de werkplaats van de zilversmid en vormdecorateur Pieter Scholenaar, de bekendste vormgraveur uit de negentiende eeuw, aan de Stedelijke Musea in Gouda is helaas al jaren onvindbaar.

De belangrijkste informatie over het vormmakersambacht kennen we dankzij een vormmakersinventaris van de pijpenfabriek De Bevere uit Kortrijk, die in het Pijpenkabinet wordt bewaard en een groot aantal gespecialiseerde gereedschappen behelst (afb. 26).[6] In de late negentiende eeuw, toen het vormmaken in Gouda reeds was uitgestorven, gingen Goudse pijpmakers in Luik bij een vormmaker in de leer.[7] Zo'n leertijd duurde gemiddeld één tot twee jaar. Voor de baas van een pijpenfabriek was dit leerproces van groot belang om bij terugkomst in het eigen bedrijf vakbekwaam onderhoud aan het gereedschap te kunnen plegen. Helaas is over deze Luikse werkplaats geen informatie voorhanden, sterker nog het is niet eens bekend waar deze was gevestigd.

De laatste Goudse vormmaker is Frank de Jong, die aanvankelijk als pijpmaker bij de firma P. Goedewaagen & Zoon werkt. In 1916 krijgt hij zijn opleiding van de toenmalige directeur Aart Goedewaagen, die de laatste was die het vormmaken nog in Luik leerde. De taak van De Jong bestaat uit het onderhouden van het gereedschap voor deze fabriek en dat heeft hij gedaan totdat het traditionele pijpmaken bij Goedewaagen op een einde liep. De Jong heeft een eigen werkplaats in de zogenaamde Nieuwe Fabriek van Goedewaagen aan het Jaagpad, compleet met werkbanken en allerlei vormmakersgereedschap. Omdat De Jong als pijpmaker ook het vormmaken machtig is, kon hij zich in 1934 als zelfstandig pijpmaker vestigen. Vanaf dat moment verzorgde hij zijn eigen gereedschap.

Tot besluit

Het mag duidelijk zijn dat de vervaardiging van een persvorm grote vaardigheid en veel ervaring vraagt. Achtereenvolgens wordt eerst een proefmodel gemaakt, dat dient bij het tot stand komen van een prentvorm. Deze prentvorm wordt vervolgens afgedrukt en in metaal gegoten. Daarna moet de vormmaker het ruwe gietsel afwerken en een deugdelijk sluitsysteem aanbrengen. In speciale gevallen wordt een decoratie aangebracht in een gecombineerde techniek van slagstempelwerk samen met gegraveerde lijnen en vlakken.

Eenmaal in gebruik is de persvorm aan slijtage onderhevig en is onderhoudsbehoeftig. Bij een kleine ophaalbeurt scherpt de vormhersteller alleen de randen van de persvorm waardoor deze weer goed sluiten. Bij een grote beurt diept men ook het pijpmodel in de vorm uit, zodat de geleidelijk ovaal geworden ketel en steel weer de juiste dimensie krijgen. Bij die ophaalbeurt wordt ook het graveerwerk indien aanwezig weer aangescherpt.

De levensduur van de persvorm loopt uiteen en is sterk afhankelijk van de kwaliteit die van de pijp als eindproduct worden verwacht. Dankzij berekeningen van de weekproductie van de pijpmaker en de snelheid van afschrijven van de vorm is het mogelijk de oplage die uit een persvorm is gemaakt bij benadering vast te stellen. Ook laten zich reparaties en veranderingen aan de persvorm aflezen, in sommige gevallen zelfs aan de kleipijp zelf.

Duidelijk is dat het vormmakersambacht zich in Gouda in gelijke tred met de pijpenijverheid ontwikkelde. De vormmaker is de toeleverancier voor de pijpmakerij en zijn product staat geheel ten dienste van die bedrijven. De eisen worden door de pijpenfabrikant gesteld en wanneer de pijpenijverheid in verval raakt nemen ook de kwaliteitseisen naar de vormmaker af. Tenslotte verdwijnt dit beroep als zelfstandig ambacht. De discipline van het vaardig afwerken van het ruwe gietsel tot een messcherpe persvorm en het bijhouden van de kwaliteit van deze persvorm raakt snel in de vergetelheid. Tussen de twee wereldoorlogen is er van de oorspronkelijke vaardigheid niets meer over. Alleen de gereedschappen die in museaal verband worden bewaard zijn de getuigenissen van dit gespecialiseerde beroep.

© Don Duco, Stichting Pijpenkabinet, Leiden, 1989.

Afbeeldingen

- Prototype voor een versierde tabakspijp voorstellend het portret van een kastelein voor de firma Reuser & Smulders, koffiefabrikanten. Gouda, firma P. Goedewaagen & Zoon, model 755, 1910-1915.

Leiden, collectie Pijpenkabinet Pk 6.205

- Prentvorm van messing voor een tabakspijp met Monte Carlo ketel en gekrulde spoor. Gouda, firma P. Goedewaagen & Zoon, model 151, 1880-1890.

Leiden, collectie Pijpenkabinet Pk 12.151d

- Prentvorm van messing voor een tabakspijp met kalebasmodel pijp voor de Engelse markt. Gouda, firma P. Goedewaagen & Zoon, model 602, 1905-1910.

Leiden, collectie Pijpenkabinet Pk 12.602b

- Gietstuk of gietling, de ruw gegoten persvorm met de bramen van de gietkasten nog langs de randen. Gouda, firma P. Goedewaagen & Zoon, 1910-1920.

Leiden, collectie Pijpenkabinet Pk 7.814

- De giettap is van de vorm gezaagd maar nog duidelijk zichtbaar. Gouda, firma De Jong & Co., 1935-1940.

Leiden, collectie Pijpenkabinet Pk 5.101

- De giethuid van een persvorm voor het afwerken. Gouda, firma De Jong, 1935-1940.

Leiden, collectie Pijpenkabinet Pk 5.686

- Voorbewerkte gietling maar nog zonder sluitpennen naast een in gebruik genomen persvorm. Gouda, firma P. Goedewaagen & Zoon, model 25, 1900-1910.

Leiden, collectie Pijpenkabinet Pk 12.025ab

- Loodmodel met aangegoten kroon, de pijp met Engelse fluted bowl versierd met knorren. Gouda, firma P. Goedewaagen & Zoon, model 25, 1900-1910.

Leiden, collectie Pijpenkabinet Pk 10.025

- Persvorm met gedeeltelijk voorgeboorde pen-gat verbindingen compleet met loodmodel. Gouda, firma P. Goedewaagen & Zoon, model 312, 1915-1925.

Leiden, collectie Pijpenkabinet Pk 8.044

- Afgekeurde persvorm met gipskern om een nieuwe vorm te prenten. Gouda, firma P. Goedewaagen & Zoon, model 312, 1890-1900.

Leiden, collectie Pijpenkabinet Pk 12.312j

- Slijpsteen voor het slijpen van de vormnaden. Gouda, firma P. Goedewaagen & Zoon, 1850-1934. Vanaf 1934: Gouda, firma De Jong & Co., 1934-1970.

Leiden, collectie Pijpenkabinet Pk 423

- Ketelfrees voor het ruimen van de pijpekop. Gouda, firma P. van der Want Gzn., 1800-1880.

Leiden, collectie Pijpenkabinet Pk 8.043c

- Vormvijl met knopvorm om de ketel van de persvorm uit te vijlen. Gouda, firma P. van der Want Gzn., 1800-1850.

Leiden, collectie Pijpenkabinet Pk 95

- Vormvijl om de steel van de persvorm uit te vijlen. Gouda, firma P. van der Want Gzn., 1800-1850.

Leiden, collectie Pijpenkabinet Pk 78

- Eenvoudige metaalbeitel om de pijpensteel uit te steken. Gouda, firma P. van der Want Gzn., 1850-1880.

Leiden, collectie Pijpenkabinet Pk 9.721

- Slagstempel in de vorm van een menselijk gelaat om het reliëfwerk in de persvorm aan te scherpen. Kortrijk, firma De Bevere, 1850-1880.

Leiden, collectie Pijpenkabinet Pk 8.915a

- Een merkteken in de steel van een persvorm weggewerkt met messingstaaf dat door oxidatie een verkleuring te zien geeft. Gouda, firma P. Goedewaagen & Zoon, model 208, 1880.

Leiden, collectie Pijpenkabinet Pk 12.208

- Steelopschrift met hard tinsoldeer dicht gesoldeerd. Gouda, firma P. Goedewaagen & Zoon, model 535, 1880-1885.

Leiden, collectie Pijpenkabinet Pk 9.996

- Een gemoderniseerde messing persvorm met ingekorte steel en weggewerkte houder voor een kijkglaasje in de steelhoek. Gouda, firma P. Goedewaagen & Zoon, model 329, persvorm 1870-1874, aanpassing 1885-1890.

Leiden, collectie Pijpenkabinet Pk 8.118

- Kroon van een persvorm met gesleten stuurpennen. Gouda, firma P. Goedewaagen & Zoon, model 236, 1870-1890.

Leiden, collectie Pijpenkabinet Pk 12.236

- Weggesleten directielijn, scheiding tussen de pijpekop en de kroon. Gouda, firma P. Goedewaagen & Zoon, model 257, 1870-1900.

Leiden, collectie Pijpenkabinet Pk 12.257a

- Persvorm met opgedreven steelrand om beter te sluiten. Gouda, firma P. Goedewaagen & Zoon, model 128, 1880-1900.

Leiden, collectie Pijpenkabinet Pk 12.128

- Persvorm met versterkte ketelopening met ijzeren stopperplaat. Gouda, firma P. Goedewaagen & Zoon, model 308, 1860-1890.

Leiden, collectie Pijpenkabinet Pk 12.308

- Persvorm door het ophalen dun geworden met ovale ketel- en steelopening, de nokken onder de vorm vlak gesleten. Gouda, firma P. Goedewaagen & Zoon, model 296, 1890-1900.

Leiden, collectie Pijpenkabinet Pk 12.296d

- Persvorm verstevigd met opgesoldeerde metalen platen. Gouda, firma P. Goedewaagen & Zoon, model 275, 1875-1890.

Leiden, collectie Pijpenkabinet Pk 12.275a

- Vormmakersgereedschap voor het bijhouden van de stelen in de persvormen. Kortrijk, firma De Bevere, 1880-1940.

Leiden, collectie Pijpenkabinet Pk 8.896a

Noten

[1] Don Duco, Bronnen tot de geschiedenis van de pijpennijverheid in Gouda, Amsterdam, 1976 e.v., G1914-03-19, G1914-06-01.

[2] Don Duco, ‘De Stadspijpenfabriek te Gouda’, Pijpelijntjes, V-4, 1979, p. 5.

[3] Duco, (Bronnen Gouda), 1976 e.v., G1870.

[4] Duco, (Bronnen Gouda), 1976 e.v., G1692-11-22.

[5] Duco, (Bronnen Gouda), 1976 e.v., G1918-01-01.

[6] Pijpenkabinet Pk 8.893-8.918. Don Duco, Bronnen tot de geschiedenis van de pijpennijverheid in Europa, Amsterdam, 1976 e.v., E1985-10-04, E1987-04-03 verslag van de aankoop van dit gereedschap.

[7] Duco, (Bronnen Gouda), Amsterdam, 1976 e.v., G1901.